Блок контейнер оборудование заводы

В последнее время все чаще слышу разговоры про возведение заводов, специализирующихся на блок контейнер оборудовании. Видимо, стремление к скорости и модульности подстегивает спрос. Но давайте по-честному – не все так просто, как кажется. Многие проекты, на мой взгляд, построены на переоценке возможностей и недостаточном понимании реальных сложностей. Я вот сам не первый год в этой сфере, и повидал всякое. Хочу поделиться своими мыслями, опираясь на собственный опыт. Никакого пафоса, просто наблюдения и выводы.

Текущий тренд и его особенности

Сейчас многие предлагают готовые решения “под ключ” – от проектирования до монтажа. И это, конечно, удобно. Но зачастую под “готовыми решениями” скрывается просто сборка типовых модулей. Проблема в том, что 'типовые' решения редко подходят под реальные требования заказчика. Особенно это касается оборудования, которое должно встраиваться в контейнерные блоки. Например, решили установить систему вентиляции, а потом выясняется, что пространства не хватает, нужно переделывать конструкцию, увеличивать габариты модуля. Это влечет за собой дополнительные расходы и задержки.

Один из самых распространенных кейсов, с которым сталкиваемся, – это требования к энергоэффективности. Сейчас все гонятся за 'зелеными' технологиями. Но это требует серьезного подхода к проектированию и подбору оборудования. Просто добавить солнечные панели на крышу – недостаточно. Нужна грамотная интеграция, расчет теплопотерь, учет ориентации контейнера по сторонам света. Без этого все усилия могут оказаться напрасными. И, как следствие, значительной переплатой.

При этом, уверен, что спрос на блок контейнер оборудование будет только расти. Сокращение сроков строительства, мобильность, возможность быстрого развертывания – все это делает их привлекательными для разных сфер: от логистики и складирования до медицинских учреждений и временного жилья.

Проблемы с логистикой и монтажом

Это отдельная песня. Даже если завод производит высококачественные контейнерные блоки и оборудование, сложность возникает при транспортировке и монтаже. Крупногабаритные модули требуют специального транспорта, мощной техники и опытных монтажников. Задержки в логистике – обычное дело, особенно в условиях нестабильной экономической ситуации. Не стоит забывать про таможенные процедуры и необходимость получения разрешительной документации.

При монтаже часто возникают проблемы с выравниванием площадки. Неровная поверхность может привести к деформации модулей и нарушению герметичности. Требуется тщательная подготовка основания и использование специальных крепежных элементов. Особенно это важно для заводов, где используется блок контейнер оборудование – ведь любое смещение может привести к повреждению оборудования и серьезным последствиям.

В прошлом году у нас был один проект, где из-за небрежной доставки контейнеры оказались слегка смещены. После установки обнаружились щели между модулями, через которые попадала влага. Пришлось разбирать часть конструкции и переустанавливать ее, что увеличило сроки и бюджет проекта на 20%. Урок был усвоен, с тех пор уделяем больше внимания контролю качества на всех этапах.

Примеры реальных проектов и их уроки

Например, ООО Хэнань Ихун Стальные Конструкции (https://www.yhgjg.ru) успешно реализует проекты по проектированию и изготовлению легких стальных конструкций, в том числе и для контейнерных заводов. Они имеют современное оборудование и квалифицированный персонал, что позволяет им выполнять работы в короткие сроки и с высоким качеством. Однако, даже у них были трудности с поставками комплектующих из-за логистических проблем. Им приходилось искать альтернативных поставщиков, что тоже отнимало время и ресурсы.

Другой пример – строительство временного медицинского госпиталя в одном из регионов. Использовали модульные контейнеры с оборудованием для отделения интенсивной терапии. Проблема заключалась в обеспечении бесперебойного электроснабжения и водоснабжения. Пришлось устанавливать автономные системы, что увеличило стоимость проекта. Но без этого было невозможно обеспечить нормальные условия для пациентов.

Помню, как однажды пытались установить контейнерный завод на участке с высоким уровнем грунтовых вод. Игнорировали этот фактор, решили обойтись без дополнительных гидроизоляционных работ. В итоге, через несколько месяцев контейнеры начали проседать и деформироваться. Потратили кучу денег и времени на устранение последствий. Вывод: нельзя экономить на фундаменте и гидроизоляции.

Современные технологии и материалы

В настоящее время активно используются новые материалы и технологии в производстве контейнерных блоков и оборудования. Например, популярность набирают модули с улучшенной теплоизоляцией, выполненные из экологически чистых материалов. Также, все чаще применяются системы 'умный дом', которые позволяют автоматизировать управление освещением, отоплением и вентиляцией.

Не стоит забывать про BIM-технологии (Building Information Modeling). Они позволяют создать трехмерную модель здания, что упрощает проектирование, монтаж и эксплуатацию. BIM-модель позволяет выявить возможные проблемы на этапе проектирования и избежать дорогостоящих переделок в процессе строительства.

Одним из перспективных направлений является использование 3D-печати для изготовления отдельных элементов оборудования. Это позволяет создавать детали сложной формы с высокой точностью и в короткие сроки. Однако, технология пока находится на стадии развития и требует дополнительных исследований.

Рекомендации для начинающих

Если вы планируете заниматься производством или монтажом блок контейнер оборудования, вот несколько советов:

- Тщательно проанализируйте рынок и определите свою нишу.

- Привлекайте квалифицированных специалистов с опытом работы.

- Используйте современные технологии и материалы.

- Не экономьте на качестве.

- Уделяйте внимание логистике и монтажу.

- Постоянно совершенствуйте свои знания и навыки.

В заключение хочу сказать, что заводы, специализирующиеся на блок контейнер оборудовании, – это перспективное направление. Но для успеха необходимо учитывать все нюансы и избегать распространенных ошибок. Помните, что главное – это качество, надежность и соответствие требованиям заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блок-контейнеры

Блок-контейнеры -

Временные строительные сооружения

Временные строительные сооружения -

Портативные блок-контейнеры

Портативные блок-контейнеры -

Стальные каркасные блок-контейнеры

Стальные каркасные блок-контейнеры -

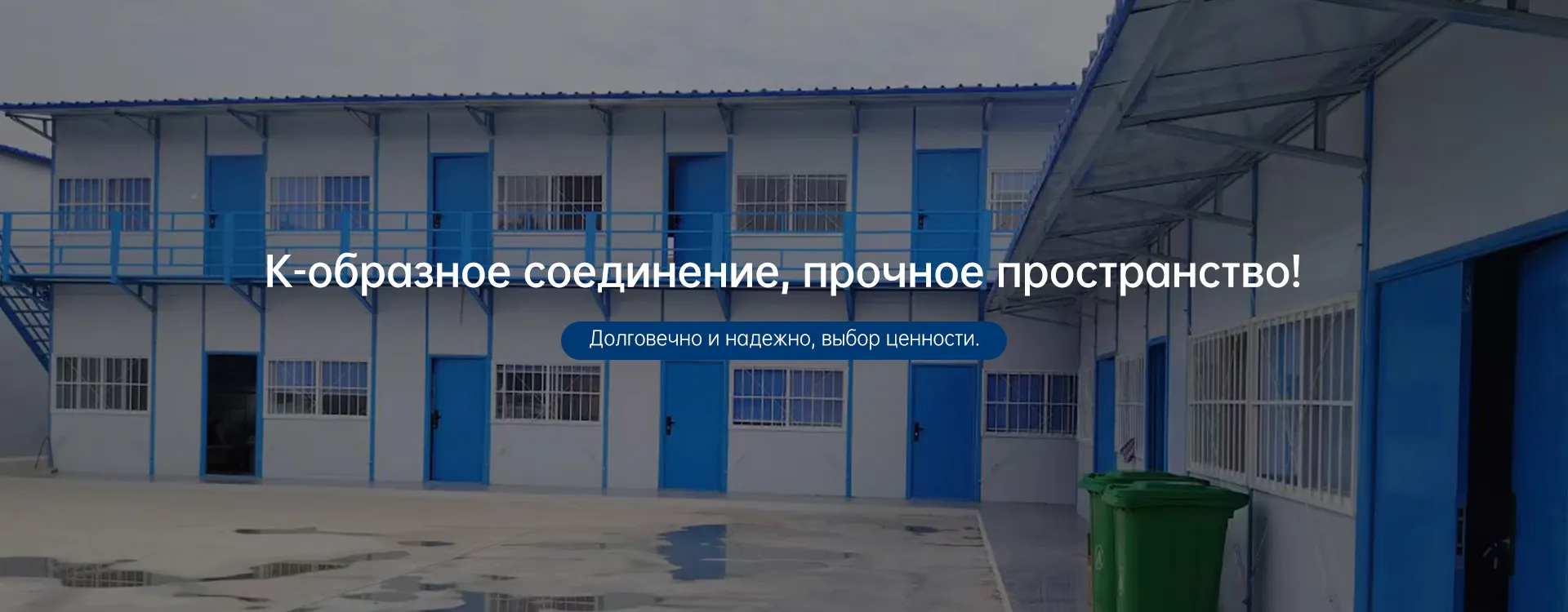

Мобильные сооружения типа К

Мобильные сооружения типа К -

Грузовые контейнеры

Грузовые контейнеры -

Стальные модульные контейнерные сооружения

Стальные модульные контейнерные сооружения -

Строительные контейнерные сооружения

Строительные контейнерные сооружения -

Стальные каркасные мобильные сооружения

Стальные каркасные мобильные сооружения -

Сборно-разборные сооружения

Сборно-разборные сооружения -

Панельные сооружения

Панельные сооружения -

Цветные стальные сэндвич-панели

Цветные стальные сэндвич-панели

Связанный поиск

Связанный поиск- Временные и капитальные здания и сооружения завод

- Модульное здание 3 завод

- Оптом купить блок контейнер металлический

- Мобильное здание из блок-контейнеров производитель

- Оптом стоимость временных зданий и сооружений

- Китай блок контейнеры вертикаль

- Китай блок контейнер 1

- Временное строительное сооружение производители

- Оптом блок контейнер размеры

- Модульное здание котельной завод