Блок контейнер 1 заводы

Заводы по производству блок контейнеров – это не просто склады для хранения. Это сложные производственные комплексы, требующие особого подхода к организации процессов, контролю качества и логистике. Часто, в разговорах о блок контейнерах, я слышу мнение, что это простая сборка готовых элементов. Но, поверьте, реальность гораздо интереснее и порой – сложнее. Эта статья – скорее поток мыслей, наблюдений и личного опыта, накопленного за годы работы в этой отрасли.

Особенности производства на 1-м заводе: оптимизация и масштабирование

Изначально, открытие и налаживание работы завода по производству блок контейнеров – это огромный вызов. Особенно, если речь идет о первом цехе. При проектировании производственной линии, как правило, стремятся к максимальной автоматизации, но это, как правило, идеальный сценарий. На практике, приходится учитывать множество факторов: от квалификации персонала до специфики используемого оборудования. Первый цех – это всегда 'пилотный проект', где отлаживаются процессы, выявляются узкие места, происходит адаптация оборудования под конкретные задачи.

В нашей компании, ООО Хэнань Ихун Стальные Конструкции (https://www.yhgjg.ru), при создании цеха №1, мы сделали ставку на модульность и гибкость производственной линии. Это позволило нам быстро адаптироваться к меняющимся требованиям рынка и производить различные типы блок контейнеров – от складских до жилых.

Самая большая проблема на начальном этапе – это оптимизация логистики внутри цеха. Огромные объемы материалов и готовых конструкций требуют четкой организации движения, чтобы избежать задержек и простоев. Мы внедрили систему управления складом (WMS), которая позволила нам отслеживать перемещение материалов в режиме реального времени и оптимизировать маршруты погрузки-разгрузки. Конечно, WMS - это не панацея, требует постоянной настройки и поддержки.

Контроль качества: критически важный этап

Качество блок контейнеров – это вопрос безопасности и надежности. Мы используем сталь определенной марки, соответствующую ГОСТу, и тщательно контролируем качество сварных швов, сборки и монтажа. Особое внимание уделяется герметичности и теплоизоляции. Несколько раз приходилось сталкиваться с проблемами, связанными с неправильным монтажом окон или дверей, что приводило к утечкам тепла и влаги.

Процесс контроля качества начинается с входного контроля материалов, продолжается на всех этапах производства и завершается выходным контролем готовой продукции. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль сварных швов, испытания на герметичность и устойчивость к ветровым нагрузкам. Важно не только выявить дефекты, но и предотвратить их возникновение. Для этого мы проводим регулярное обучение персонала и совершенствуем технологические процессы.

Например, при производстве крыш для блок контейнеров, мы столкнулись с проблемой деформации металла при резке. Оказалось, что использовалась неподходящая пила. Замена оборудования и перенастройка процесса позволила решить эту проблему и значительно повысить качество продукции.

Оборудование и технологии: баланс между эффективностью и стоимостью

Выбор оборудования – это компромисс между стоимостью, производительностью и надежностью. Мы стараемся приобретать оборудование у проверенных поставщиков, которые предоставляют гарантию и сервисное обслуживание. При выборе оборудования учитываем не только его технические характеристики, но и удобство эксплуатации и обслуживания.

В цеху №1 мы использовали роботизированные линии для сварки и покраски, что позволило нам повысить производительность и снизить затраты на оплату труда. Также мы внедрили систему автоматической подачи материалов, которая сократила время на переналадку оборудования. Но, стоит отметить, что внедрение роботизированных систем требует дополнительных инвестиций и обучения персонала.

Один из самых больших вызовов – это интеграция нового оборудования с существующей производственной линией. Нам пришлось перепрограммировать старое оборудование и разработать новые технологические процессы, чтобы обеспечить бесперебойную работу цеха. Не всегда это получается сразу, требуются корректировки, изменения и готовность к адаптации.

Логистика и доставка готовой продукции: от завода до потребителя

После изготовления блок контейнеров необходимо организовать их доставку до конечного потребителя. Мы сотрудничаем с несколькими транспортными компаниями, которые специализируются на перевозке тяжеловесных грузов. При выборе транспортной компании учитываем скорость доставки, стоимость и надежность.

Важный аспект – это упаковка и маркировка блок контейнеров. Они должны быть надежно упакованы, чтобы избежать повреждений при транспортировке, и правильно промаркированы, чтобы обеспечить их идентификацию.

В процессе доставки мы сталкивались с проблемами, связанными с пробки на дорогах и неблагоприятными погодными условиями. Это приводило к задержкам в доставке и увеличению затрат. Поэтому, важно заранее планировать маршруты доставки и предусмотреть резерв времени.

Перспективы развития: автоматизация и новые материалы

В будущем, мы планируем расширять производственные мощности и внедрять новые технологии. Особое внимание планируем уделить автоматизации производственных процессов и использованию новых материалов – например, композитных материалов. Это позволит нам снизить вес блок контейнеров, повысить их прочность и теплоизоляционные свойства.

Мы также планируем расширять ассортимент продукции, предлагая клиентам блок контейнеров различной конфигурации и назначения. Например, мы планируем разрабатывать блок контейнеры для использования в качестве мобильных офисов, медицинских пунктов и других специальных объектов.

И конечно, постоянное повышение квалификации персонала – это один из ключевых факторов успеха. Мы будем регулярно проводить обучение персонала и приглашать специалистов для обмена опытом. Ведь в нашей отрасли всегда есть чему учиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Строительные мобильные контейнеры

Строительные мобильные контейнеры -

Грузовые контейнеры

Грузовые контейнеры -

Временные блок-контейнеры

Временные блок-контейнеры -

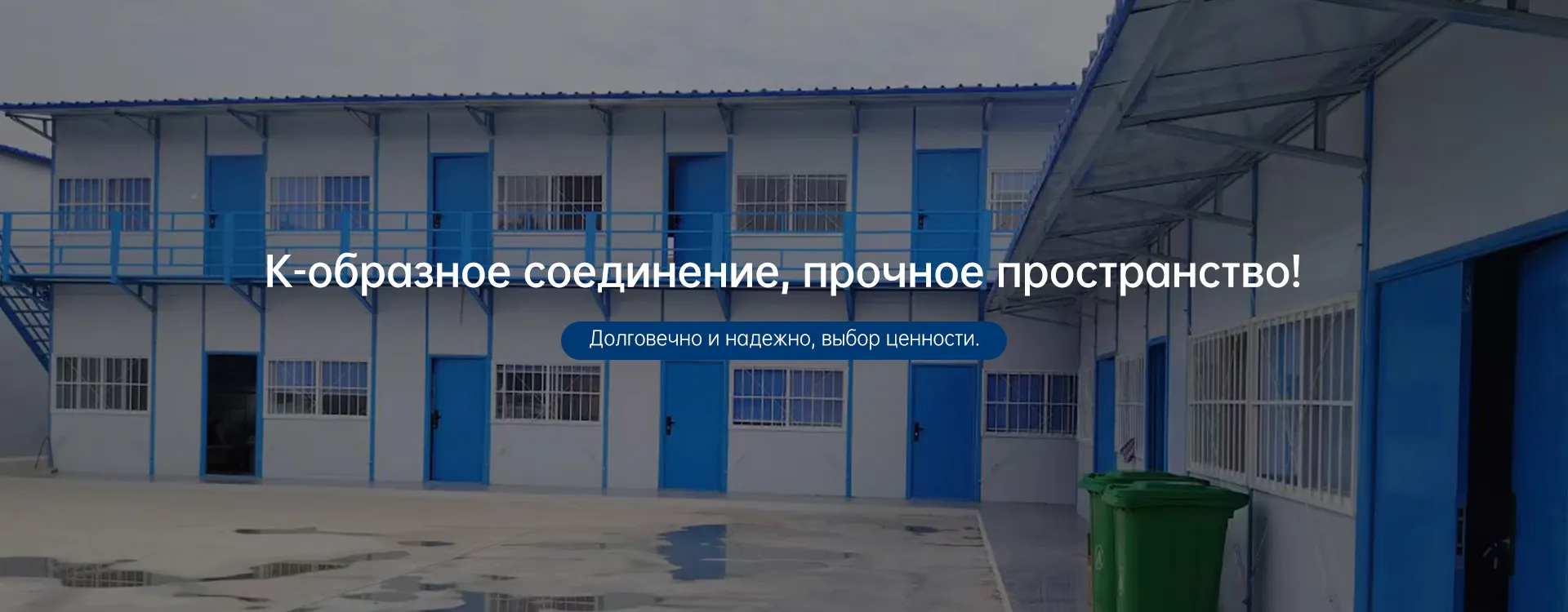

Сборно-разборные сооружения типа К

Сборно-разборные сооружения типа К -

Цветные стальные сэндвич-панели

Цветные стальные сэндвич-панели -

Временные сооружения

Временные сооружения -

Портативные блок-контейнеры

Портативные блок-контейнеры -

Сборно-разборные сооружения

Сборно-разборные сооружения -

Мобильный упаковочный контейнер

Мобильный упаковочный контейнер -

Комплексные модульные здания

Комплексные модульные здания -

Сборные блок-контейнеры

Сборные блок-контейнеры -

Мобильные блок-контейнеры

Мобильные блок-контейнеры

Связанный поиск

Связанный поиск- Китай модульные здания москва

- Ведущий купить блок контейнер металлический

- Временное сооружение

- Оптом минстрой временные здания и сооружения

- Сборные модульные здания завод

- Оптом временные здания и сооружения в строительстве

- Стоимость временных зданий и сооружений

- Модульное здание дом производители

- Китай блок контейнер 2 2

- Модульное здание котельной заводы