Блок контейнер 2 2 заводы

Блок контейнер 2 2 заводы – тема, которая, на первый взгляд, кажется простой. Но если присмотреться, сразу становится понятно, сколько нюансов и подводных камней здесь кроется. Часто заказчики видят только финальный результат – готовый каркас или секцию. Но то, что происходит 'под капотом' на этих заводах, – это целый комплекс инженерных решений, логистических задач и, конечно, контроля качества. Попробую поделиться своими наблюдениями, основанными на многолетнем опыте работы в этой сфере. Не претендую на абсолютную истину, но надеюсь, что мой рассказ будет полезен.

Что скрывается за цифрами '2 2'

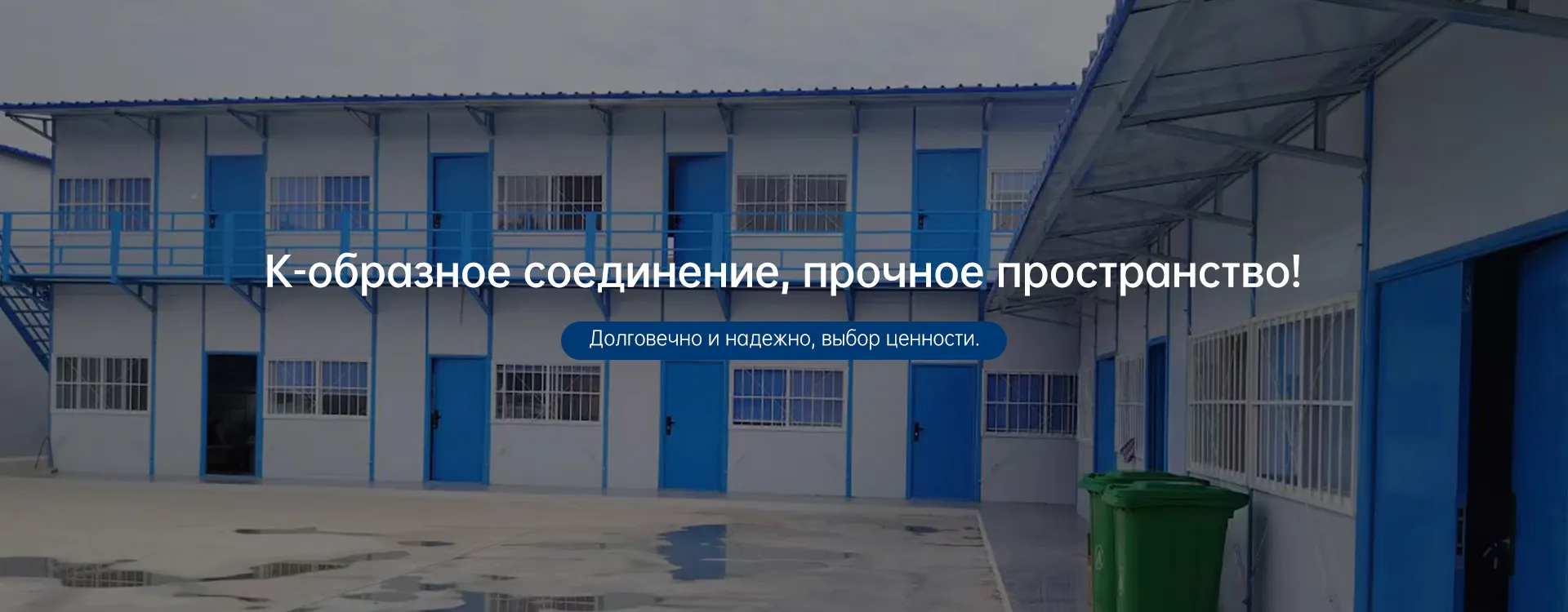

Итак, '2 2' – это, как правило, обозначение габаритов готового блока контейнера: 2 метра в ширину и 2 метра в высоту. Важно понимать, что это не единственный вариант. Существуют блоки контейнеров и других размеров, но 2х2 – один из самых распространенных. При этом, само понятие 'блок' может варьироваться. Это может быть готовая секция, требующая дальнейшей сборки на объекте, или полностью готовая к монтажу конструкция. Заводы, занимающиеся производством блоков контейнер, обычно специализируются на определенном типе продукции, и даже в рамках '2 2' могут быть разные конструкции: с учетом ветровых нагрузок, с дополнительным утеплением, с определенным набором коммуникаций (электрика, сантехника и т.д.). При проектировании, собственно, и начинается самое интересное.

Вначале, конечно, появляется чертеж. На нём указывается конструктивное решение, материал, расчетные нагрузки. Например, используемый металл может быть различной марки – от стандартной до высокопрочной, что напрямую влияет на вес и стоимость готового блока. Далее, чертежи передаются в производственный цех. Я видел, как часто возникают проблемы из-за неточностей в чертежах, или из-за того, что не учтены какие-то специфические требования заказчика. И это может сильно затянуть сроки производства и увеличить расходы. Кстати, очень важно, чтобы на всех этапах производства был строгий контроль качества – от входного контроля материалов до финальной проверки готового изделия.

Материалы и их влияние на качество

Основной материал – сталь. Но это не просто сталь. Важен её химический состав, толщина, тип покрытия. Сталь должна быть устойчива к коррозии, а покрытие – долговечным и экологически безопасным. Чаще всего используют порошковое покрытие, но бывают и другие варианты – гальванизация, оцинковка. Выбор покрытия зависит от условий эксплуатации – например, для блоков, предназначенных для использования в агрессивной среде, требуется более надежное покрытие.

Еще один важный аспект – утепление. Для блоков контейнер, предназначенных для жилых или офисных целей, утепление – это обязательное условие. Используют различные виды утеплителей: минеральную вату, пенополистирол, экструдированный пенополистирол и т.д. Выбор утеплителя зависит от требований к теплоизоляции, пожарной безопасности и стоимости. И тут тоже важно соблюдать технологию – неправильная установка утеплителя может привести к снижению его эффективности и ухудшению теплоизоляционных свойств блока.

Не стоит забывать и о других материалах – о стекле, дверях, окнах, противопожарных перегородках. Все эти элементы должны соответствовать требованиям безопасности и быть правильно установлены. Заводы, которые уделяют внимание качеству материалов и соблюдению технологий, в конечном итоге производят более надежные и долговечные конструкции.

Особенности производства: автоматизация и ручной труд

Современные заводы блоков контейнер – это сочетание автоматизированного производства и ручного труда. Автоматизация используется для выполнения повторяющихся операций – например, для сварки, резки металла, установки окон и дверей. Ручной труд необходим для контроля качества, для выполнения сложных операций, и для монтажа элементов, требующих особой аккуратности. В ООО Хэнань Ихун Стальные Конструкции, например, как и на многих других современных предприятиях, автоматизированные линии дополняются квалифицированными специалистами.

При этом, не стоит думать, что автоматизация полностью исключает ручной труд. Наоборот, она позволяет освободить рабочих от монотонной работы и переключиться на более сложные и ответственные задачи. Например, специалисты могут заниматься контролем качества сварных швов, проверкой правильности установки элементов, или настройкой оборудования. Недавно мы сталкивались с проблемой – автоматизированная линия для резки металла выдавала неточные результаты. Пришлось вмешаться и вручную скорректировать некоторые параметры, чтобы добиться нужной точности. Это показывает, что даже в условиях автоматизированного производства ручной труд остается важным.

Технологические особенности сваривания

Сварка – один из ключевых этапов производства блоков контейнер. Используются различные методы сварки: электродуговая сварка, плазменная сварка, газосварка. Выбор метода зависит от материала, толщины и требуемой прочности соединения. Очень важно, чтобы сварщики были квалифицированными и имели опыт работы с различными видами металла. Качество сварных швов напрямую влияет на надежность конструкции.

Например, при сварке стальных уголков и пластин необходимо обеспечить отсутствие дефектов, таких как поры, трещины и шлак. Для этого используются различные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и визуальный контроль. Мы, как-то, привезли заказчику блок, в котором был обнаружен дефект сварного шва. Пришлось его демонтировать и переваривать. Это, конечно, привело к задержке сроков производства и увеличению стоимости, но зато удалось избежать возможных проблем в будущем.

Логистика и монтаж: от завода до объекта

После изготовления блоков контейнер необходимо доставить на объект и установить. Транспортировка – сложный процесс, требующий специальных знаний и опыта. Блоки контейнер – довольно тяжелые конструкции, и для их транспортировки требуются специализированные грузовики и краны. Важно также правильно упаковать блоки, чтобы они не повредились во время транспортировки.

Монтаж также требует квалифицированных специалистов. Необходимо обеспечить правильную выравнивание блоков, правильную установку креплений, правильное соединение блоков между собой. Монтаж должен производиться в соответствии с проектной документацией и требованиями безопасности. Часто возникают проблемы из-за того, что монтажники не имеют достаточного опыта, или не соблюдают технологию. Это может привести к деформации конструкции, ухудшению теплоизоляции, и даже к обрушению здания.

В последние годы все большее распространение получают модульные конструкции, которые могут быть быстро собраны на объекте. Это позволяет значительно сократить сроки строительства и снизить затраты. Но и здесь важно соблюдать технологию и использовать качественные материалы. Иначе быстро придется переделывать.

Ключевые выводы и перспективы

В заключение хочется сказать, что производство блоков контейнер – это сложный и ответственный процесс, требующий знаний, опыта и квалифицированных специалистов. Важно уделять внимание качеству материалов, соблюдению технологий и контролю качества на всех этапах производства. Технологии постоянно развиваются, и появляются новые материалы и методы производства, которые позволяют повысить качество и надежность конструкций. Но главное – это постоянное стремление к совершенству и готовность решать возникающие проблемы. Например, мы сейчас изучаем возможность использования новых видов утеплителей, которые будут более эффективными и экологически безопасными.

И, наверное, самое важное – не пытаться сэкономить на качестве. Дешевые материалы и некачественное производство всегда приводят к проблемам в будущем. Лучше потратить немного больше сейчас, чем потом переделывать и устранять последствия.

Полезные ресурсы

Если вам интересно узнать больше о блоках контейнер, рекомендую посетить сайт ООО Хэнань Ихун Стальные Конструкции: <

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Временные сооружения

Временные сооружения -

Стальные каркасные мобильные сооружения

Стальные каркасные мобильные сооружения -

Модульное здание

Модульное здание -

Сооружения из цветных сэндвич-панелей

Сооружения из цветных сэндвич-панелей -

Стальные каркасные блок-контейнеры

Стальные каркасные блок-контейнеры -

Перемещаемые грузовые контейнеры

Перемещаемые грузовые контейнеры -

Комплексные контейнерные сооружения

Комплексные контейнерные сооружения -

Временные мобильные контейнеры

Временные мобильные контейнеры -

Сборные блок-контейнеры

Сборные блок-контейнеры -

Мобильные блок-контейнеры

Мобильные блок-контейнеры -

Панельные сооружения

Панельные сооружения -

Строительные мобильные контейнеры

Строительные мобильные контейнеры

Связанный поиск

Связанный поиск- Жилое мобильное здание производители

- Здание мобильного типа заводы

- Временные капитальные сооружения заводы

- Модульные здания из блок контейнеров производители

- Ведущий стеновые сэндвич-панели

- Здание мобильное сава сервис

- Оптом модульное здание котельной

- Изготовление модульных зданий на заказ производитель

- Ведущий проект модульного здания

- Блок контейнер 01 завод