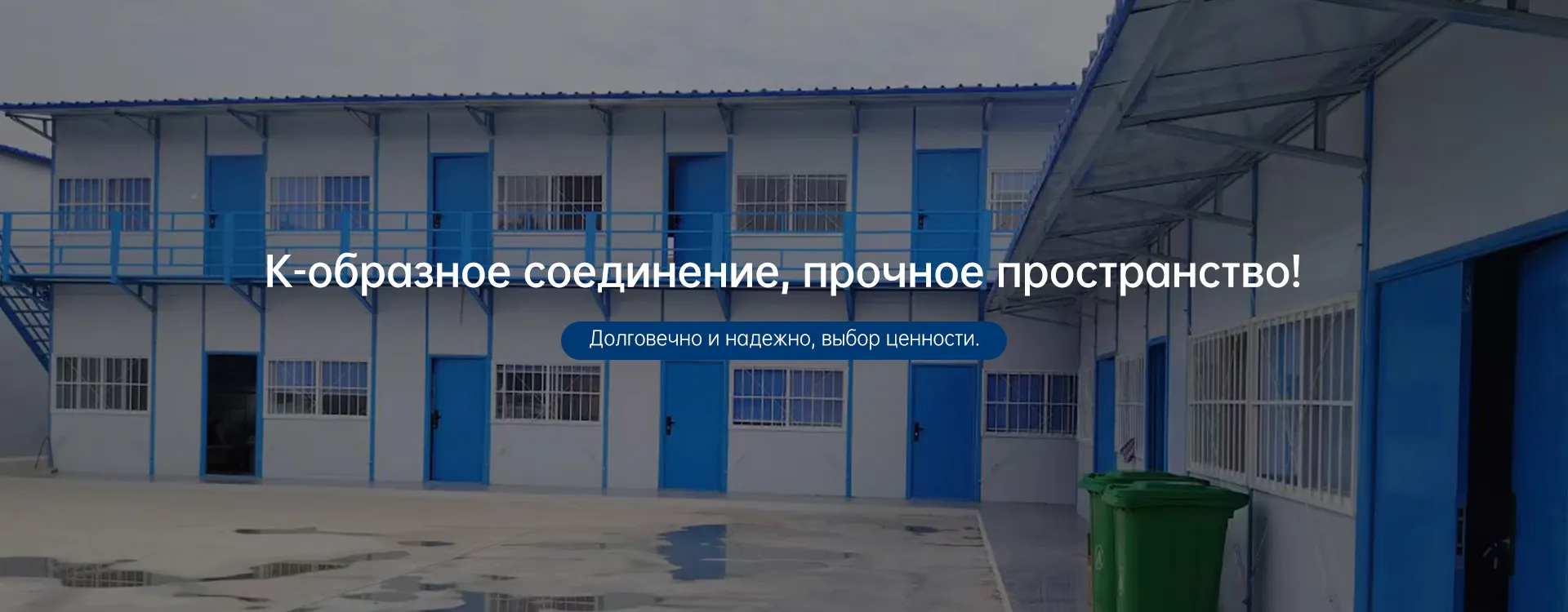

Блочно-модульное сооружение производители

Блочно-модульное сооружение производители – это уже не просто тренд, а вполне себе сформировавшаяся отрасль. Раньше, когда речь заходила о сборных домах, сразу возникали ассоциации с дешевизной и низким качеством. Но сейчас, если честно, ситуация сильно изменилась. На рынке появились серьезные игроки, предлагающие проекты и конструкции, способные конкурировать с традиционным строительством. Главный вызов, на мой взгляд, – это не технологическая сложность, а правильно организованная логистика и, конечно, контроль качества на каждом этапе. И это – не просто слова, а опыт, накопленный за последние несколько лет.

Краткий обзор: Что такое модульное строительство и почему оно набирает популярность

Модульное строительство – это подход, при котором отдельные элементы здания (модули) изготавливаются в заводских условиях, а затем транспортируются на строительную площадку и собираются в единую конструкцию. Это позволяет значительно сократить сроки строительства, повысить точность и контроль качества, а также уменьшить воздействие на окружающую среду. Изначально, конечно, это было актуально для жилого сектора, но сейчас модульные решения активно применяются в коммерческой, промышленной и даже инфраструктурной строительстве. По сути, речь идет о переносе значительной части строительных работ в контролируемую среду, что существенно снижает риски.

Преимущества и недостатки модульного строительства

Пожалуй, самые очевидные преимущества - скорость возведения и предсказуемость бюджета. На заводе, в стерильных условиях, гораздо проще контролировать процессы и минимизировать вероятность ошибок. Затем – снижение отходов, потому что замеры, расчеты, и все остальное делаются с высокой точностью на этапе производства. Но не все так однозначно. Транспортировка модулей – это отдельная задача, требующая тщательного планирования и специализированного оборудования. И да, необходимо учитывать ограничения по габаритам и весу, что иногда усложняет логистику, особенно в густонаселенных районах. Помимо этого, интеграция модулей с существующими коммуникациями и инженерными сетями может потребовать дополнительных затрат и усилий.

Производственный процесс: от проекта до готового модуля

Начнем с проектирования. Здесь все начинается с разработки архитектурного и конструктивного проекта, с учетом всех требований заказчика и нормативных документов. Важно, чтобы проект был максимально детализирован, поскольку он является основой для дальнейшего производства. Затем идет подготовка технического задания и создание конструкторской документации для каждого модуля. Это довольно трудоемкий процесс, требующий участия опытных инженеров и проектировщиков. Далее – производство. Это включает в себя изготовление каркаса, монтаж инженерных систем, отделку и установку оборудования. Каждый этап производства проходит строгий контроль качества, с использованием современного оборудования и технологий.

Технологии и материалы: Что используется в современном модульном производстве?

В модульном производстве сейчас активно применяются различные материалы, включая металлокаркас, дерево, бетон и композитные материалы. Выбор материала зависит от требований к зданию, его функционального назначения и климатических условий. Например, для промышленных зданий часто используют металлокаркас, а для жилых – дерево или бетон. Важную роль играет теплоизоляция, которую обеспечивают различные виды утеплителя, такие как минеральная вата, пенополистирол и другие. Также растет популярность экологически чистых материалов, таких как переработанный пластик и древесные плиты. По поводу конкретных технологий, то сейчас активно внедряется технология BIM (Building Information Modeling), которая позволяет создавать трехмерные модели здания и визуализировать все этапы строительства.

Контроль качества: Гарантия надежности и долговечности модульных сооружений

Это критически важно. Нельзя недооценивать роль контроля качества на всех этапах производства. Это не только проверка соответствия материалов и изделий нормативным требованиям, но и контроль правильности сборки и монтажа модулей. Мы в своей работе используем комплексную систему контроля качества, которая включает в себя входной контроль материалов, промежуточный контроль на этапах производства и финальный контроль готовых модулей. Особое внимание уделяется герметичности модулей и их устойчивости к внешним воздействиям. Недавно у нас был случай, когда из-за некачественной сварки в одном из модулей образовалась трещина. К счастью, мы вовремя это обнаружили и устранили проблему, но это был ценный урок.

Реальные примеры: Проекты, реализованные с использованием модульного строительства

Конечно, было и есть много разных проектов. Недавно мы завершили строительство логистического центра для крупной торговой сети. Здание было собрано из модулей за два месяца, что позволило компании быстро вывести его в эксплуатацию. Еще один интересный проект – строительство временного жилого комплекса для сотрудников горнодобывающего предприятия. Благодаря использованию модульных сооружений, мы смогли обеспечить комфортное жилье для работников в кратчайшие сроки.

Проблемы и сложности: На что стоит обратить внимание при выборе производителя модульных зданий

Важно понимать, что модульное строительство – это не панацея от всех проблем. При выборе производителя модульных зданий стоит обратить внимание на его опыт работы, наличие сертификатов качества и соответствие нормативным требованиям. Также важно оценить его производственные мощности и логистические возможности. Не стоит гнаться за самой низкой ценой, потому что это может сказаться на качестве конечного продукта. И, конечно, необходимо четко сформулировать свои требования и ожидания, чтобы избежать недоразумений и переделок.

Перспективы развития: Что ждет блочно-модульное строительство в будущем?

Я думаю, что блочно-модульное строительство будет активно развиваться в ближайшие годы. Это связано с ростом спроса на быстровозводимые и экономичные здания, а также с развитием новых технологий и материалов. В частности, ожидается увеличение использования BIM-технологий, автоматизации производственных процессов и внедрение новых видов модульных конструкций. На мой взгляд, производители модульных зданий, которые смогут предложить своим клиентам инновационные решения и высокое качество продукции, будут иметь наибольшие шансы на успех.

ООО Хэнань Ихун Стальные Конструкции активно следит за этими тенденциями и постоянно совершенствует свои производственные процессы. Мы стремимся предоставлять клиентам современные, надежные и экономичные модульные сооружения, отвечающие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перемещаемые грузовые контейнеры

Перемещаемые грузовые контейнеры -

Временные мобильные контейнеры

Временные мобильные контейнеры -

Блок-контейнеры

Блок-контейнеры -

Комплексные модульные здания

Комплексные модульные здания -

Строительные мобильные контейнеры

Строительные мобильные контейнеры -

Комплексные блок-контейнеры

Комплексные блок-контейнеры -

Модульное здание

Модульное здание -

Временные строительные сооружения

Временные строительные сооружения -

Сборные блок-контейнеры

Сборные блок-контейнеры -

Стальные модульные контейнерные сооружения

Стальные модульные контейнерные сооружения -

Элегантные сооружения

Элегантные сооружения -

Сборно-разборные сооружения

Сборно-разборные сооружения

Связанный поиск

Связанный поиск- Ведущий модульное здание из сэндвич панелей

- Ведущий сборные модульные здания

- Ведущий модульные офисные здания

- Оптом рекомендуемые сборно-разборные инвентарные здания

- Модульные системы зданий производители

- Модульные здания сэндвич производители

- Временное строительное сооружение заводы

- Блок контейнер цена заводы

- Морские блок контейнеры производители

- Изготовление модульных зданий