Ведущий блок контейнеры вертикаль

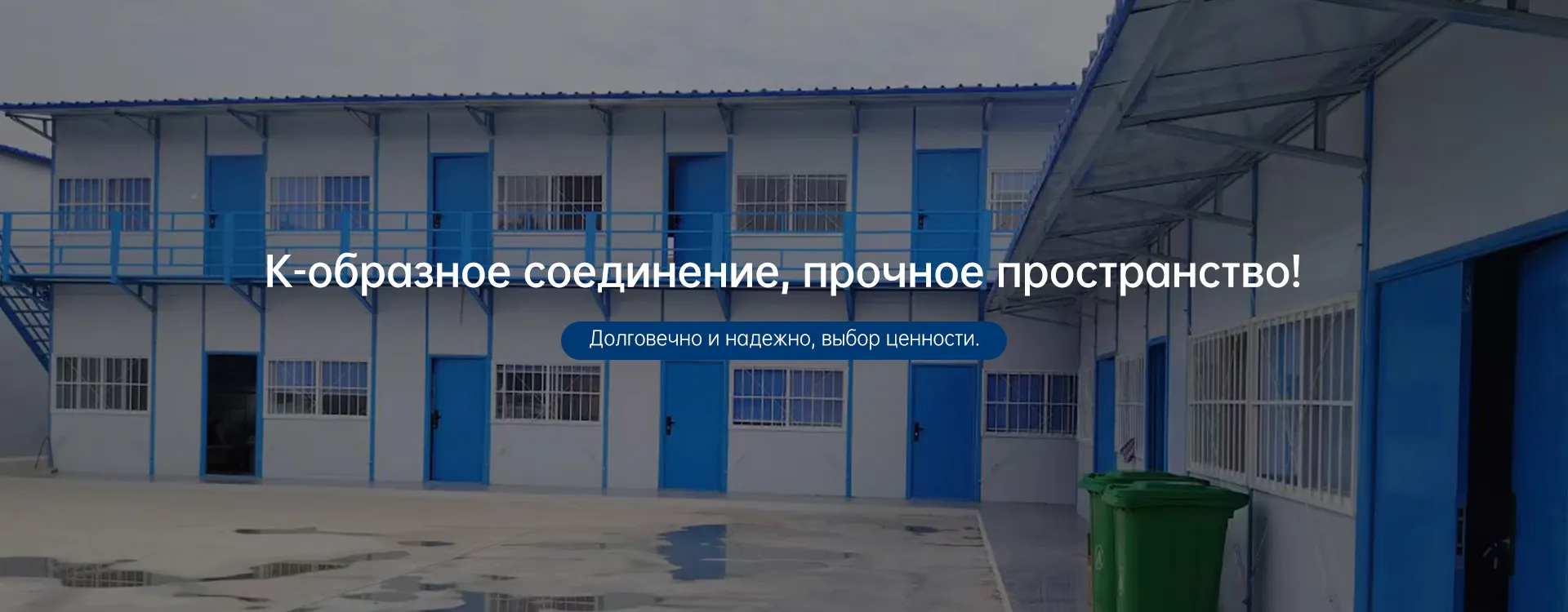

Часто говорят о вертикальной контейнерной логистике как о будущем склада. И это верно в целом, но редко кто говорит о реальных сложностях внедрения. Мы, в ООО Хэнань Ихун Стальные Конструкции, погружались в эту тему не раз, проектируя и возводя многоуровневые логистические комплексы. Не только в России, но и за рубежом. Не всегда все шло гладко. Часто идеальные расчеты сталкивались с внезапными проблемами на этапе монтажа или эксплуатации. Это не просто про слои и лифты – это про интеграцию всех систем и оптимизацию логистических процессов. И эта оптимизация — ключ к успеху.

Что такое вертикальная контейнерная логистика, и почему она актуальна?

В общем виде, это использование контейнеров для создания многоярусных складов. Это значительно увеличивает площадь хранения при той же занимаемой земле, снижает затраты на инфраструктуру и ускоряет процессы комплектации. В классическом понимании, это сочетание технологий хранения, автоматизации и эффективной логистики. Но важно понимать, что это не просто stacking контейнеров. Это комплексное решение.

Основная мотивация – это высокая стоимость земли в крупных городах и потребность в оптимизации логистических цепочек. Кроме того, вертикальное хранение позволяет лучше использовать существующее складское пространство, а также упрощает инвентаризацию и отслеживание товаров. Например, для поставщиков, работающих с большим объемом товаров, это может существенно снизить операционные расходы и повысить эффективность.

Однако, стоит сразу оговориться – внедрение вертикального хранения требует значительных инвестиций и тщательного планирования. Не стоит рассматривать это как простое увеличение высоты существующего склада. Необходима переработка логистических процессов, внедрение специализированного оборудования (контейнерных лифтов, автоматизированных систем хранения и извлечения), и, конечно, подготовка персонала. Иначе, экономия на площади будет нивелирована дополнительными затратами на обслуживание и ремонт.

Основные проблемы и пути их решения

Один из самых распространенных вопросов – это подъемно-погрузочные механизмы. Типичное решение – это контейнерные лифты, но они требуют очень мощной несущей конструкции и точной синхронизации. Мы сталкивались с ситуацией, когда изначально выбранный тип лифта оказался недостаточно мощным для предполагаемой нагрузки. Пришлось перепроектировать всю конструкцию, что привело к увеличению сметной стоимости и сроков реализации проекта. Вывод: необходимо проводить детальный расчет грузоподъемности и учитывать возможные будущие нагрузки.

Другая проблема – это оптимизация логистических процессов внутри многоярусного склада. Нужно разработать эффективную систему маршрутизации, чтобы минимизировать время и расстояние, которое проходит контейнер при комплектации заказа. Иногда это требует внедрения сложных алгоритмов и автоматизированных систем управления складом (WMS). Мы использовали решения от различных поставщиков, и, честно говоря, выбор системы – это отдельная задача. Важно, чтобы система была адаптирована под специфику конкретного склада и интегрирована с другими информационными системами предприятия.

Еще один аспект, часто недооцениваемый – это вопросы пожарной безопасности и вентиляции. Многоярусные склады – это потенциально опасные объекты, поэтому необходимо соблюдать все требования пожарной безопасности и обеспечить эффективную систему вентиляции. Это включает в себя установку систем автоматического пожаротушения, дымоудаления и контрольно-измерительных приборов. Нельзя экономить на этих элементах, иначе последствия могут быть очень серьезными. Мы всегда уделяем этому вопросу первостепенное внимание, тесно сотрудничая с пожарными службами и инженерами-конструкторами.

Пример проекта: складское решение для крупного ритейлера

Недавно мы реализовали проект вертикального хранения контейнеров для крупного ритейлера в Москве. Цель – увеличить площадь складского помещения на 50% при той же занимаемой площади. В результате, мы построили трехэтажный склад с использованием контейнерных лифтов и автоматизированной системой хранения и извлечения. Этот проект позволил ритейлеру значительно повысить эффективность логистических процессов и снизить затраты на складское хранение. Особое внимание было уделено безопасности, и все требования пожарной безопасности были строго соблюдены.

Одним из ключевых моментов проекта стала оптимизация процессов комплектации заказов. Мы разработали специальную программу маршрутизации, которая позволяла минимизировать время, которое проходит контейнер при комплектации заказа. Это позволило сократить время выполнения заказов на 20% и повысить удовлетворенность клиентов.

Использование контейнерных конструкций позволило значительно ускорить процесс строительства склада и снизить его стоимость. Кроме того, контейнерные склады легко демонтируются и могут быть перенесены в другое место. Это особенно важно для компаний, которые планируют расширять свою деятельность в разных регионах.

Будущее вертикальной контейнерной логистики

Технологии вертикального хранения постоянно развиваются. Появляются новые типы контейнерных лифтов, более эффективные системы автоматизации и новые материалы для строительства многоярусных складов. В будущем можно ожидать, что вертикальная контейнерная логистика станет еще более распространенной и доступной. Особенно это актуально для крупных городов с высокой стоимостью земли.

Интеграция с системами искусственного интеллекта и машинного обучения позволит оптимизировать логистические процессы и предсказывать спрос на товары. Это позволит компаниям более эффективно управлять складскими запасами и снизить затраты на хранение. Кроме того, ожидается развитие беспилотных транспортных средств для доставки товаров внутри многоярусного склада. Это еще больше повысит эффективность и снизит затраты.

На данный момент, мы активно изучаем возможности использования умных контейнеров, оснащенных датчиками и системами мониторинга. Это позволит отслеживать состояние товаров в режиме реального времени и предотвращать потери и повреждения. Мы уверены, что будущее логистики – за автоматизацией и интеллектуальными системами управления. И вертикальные контейнерные решения будут играть в этом ключевую роль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборно-разборные сооружения

Сборно-разборные сооружения -

Временные строительные сооружения

Временные строительные сооружения -

Панельные сооружения

Панельные сооружения -

Блок-контейнеры

Блок-контейнеры -

Сборные блок-контейнеры

Сборные блок-контейнеры -

Строительные мобильные контейнеры

Строительные мобильные контейнеры -

Стальные каркасные блок-контейнеры

Стальные каркасные блок-контейнеры -

Решетчатые стальные сооружения

Решетчатые стальные сооружения -

Временные мобильные контейнеры

Временные мобильные контейнеры -

Сооружения из стальных конструкций

Сооружения из стальных конструкций -

Временные сооружения

Временные сооружения -

Комплексные блок-контейнеры

Комплексные блок-контейнеры

Связанный поиск

Связанный поиск- Сборно-разборное инвентарное здание завод

- Стеновые сэндвич-панели заводы

- Китай временные здания и сооружения 2024

- Оптом сборно разборный блок контейнер

- Блок контейнер для проживания производители

- Временные и капитальные здания и сооружения

- Строительные блоки контейнер производители

- Оптом индивидуальные мобильные временные сооружения

- Стоимость модульного здания

- Строительство модульных зданий заводы