Каркас блок контейнера заводы

Каркас блок контейнера заводы – это тема, с которой сталкиваешься постоянно. Многие думают, что дело просто в размерах и скорости производства. Но реальность, как всегда, сложнее. Просто взять и наладить выпуск блок-контейнеров – это значит пропустить множество нюансов, которые в конечном итоге влияют на качество, долговечность и, самое главное, на рентабельность всего проекта. В последнее время наблюдается рост спроса на такие конструкции, особенно в логистике и строительстве, и это требует серьезного подхода к организации производства.

Обзор: Заводы по производству каркасов блок контейнеров – не только про сталь

Что мы имеем в виду под каркасами блок контейнеров? Обычно это стальная конструкция, которая впоследствии обшивается различными материалами – сэндвич-панелями, металлопрофилем, и так далее. В зависимости от назначения, это может быть жилой блок-контейнер, складской, офисный, или даже специализированный – для медицинских учреждений или лабораторий. Производство, как правило, включает в себя проектирование, резку металла, сварку, сборку и покраску. Самые современные заводы автоматизированы практически на всех этапах, но даже при максимальной автоматизации, человеческий фактор остается критически важным.

Первое, что бросается в глаза при анализе рынка – это разнообразие подходов. Есть заводы, которые делают акцент на низкой себестоимости, жертвуя качеством. Есть те, кто ориентирован на премиум-сегмент, предлагая высокотехнологичные решения и широкий спектр услуг. И, конечно, есть середнячки, которые пытаются найти золотую середину. Выбор стратегии зависит от целевой аудитории и конкурентной среды. А главное – от того, насколько четко определены требования к конечному продукту.

Технологии изготовления каркасов блок контейнеров

Сейчас используют несколько основных технологий. Наиболее распространенный – это гиссельное или листовое сваривание. Сначала вырезаются листы металла нужного размера, затем они соединяются между собой сваркой, формируя каркас. Это достаточно трудоемкий процесс, но он позволяет получить прочную и надежную конструкцию. Еще один вариант – это использование профильного металла. Он легче и проще в обработке, но требует более сложной схемы соединения.

При выборе технологии нужно учитывать не только стоимость материалов, но и возможности оборудования, квалификацию персонала и, конечно, требования к прочности и долговечности конструкции. Я видел, как на одном из заводов брали дешевый профиль, а потом каркасы начинали деформироваться под нагрузкой. Это был дорогой урок, который, к сожалению, многие не усваивают.

Иногда встречаются заводы, использующие экструдированный металлопрофиль. Это более современная технология, требующая дорогостоящего оборудования, но позволяющая получать более точные и легкие конструкции. В долгосрочной перспективе это может быть оправдано, особенно при производстве больших партий продукции. Нельзя забывать и про автоматизированные линии покраски - они значительно повышают производительность и снижают затраты на рабочую силу.

Проблемы и сложности производства каркасов блок контейнеров

Одним из главных вызовов является обеспечение высокого качества сварных швов. Некачественные швы – это слабые места в конструкции, которые могут привести к ее разрушению. Поэтому необходимо использовать современное сварочное оборудование и обученный персонал. Регулярный контроль качества сварки – это обязательное условие.

Еще одна проблема – это обеспечение точности размеров. Неточные размеры могут привести к проблемам при сборке и монтаже. Поэтому необходимо использовать современное измерительное оборудование и строго соблюдать технологические процессы. Иногда, даже небольшие отклонения в размерах могут привести к серьезным последствиям.

Влияние материалов на долговечность каркаса блок контейнера

Качество материалов – это основа долговечности конструкции. Нельзя экономить на стали, особенно если каркасы предназначены для эксплуатации в сложных климатических условиях. Сталь должна быть устойчива к коррозии, воздействию ультрафиолета и других внешних факторов. Иногда используют антикоррозийные покрытия, но они не могут полностью защитить сталь от разрушения.

Важно также учитывать толщину металла. Чем толще металл, тем прочнее и долговечнее будет конструкция. Но слишком толстый металл увеличивает вес каркаса, что может усложнить его транспортировку и монтаж. Нужно найти оптимальный баланс между прочностью и весом.

Рассмотрение новых материалов, таких как алюминиевые сплавы, набирает популярность, хотя пока они остаются более дорогими. Алюминий легче стали и устойчив к коррозии, но требует специальных технологий сварки и обработки. Оптимальное решение – это комбинация стали и алюминия, использующая преимущества обоих материалов.

Практический опыт: оптимизация производственного процесса

В процессе работы с несколькими заводами по производству каркасов блок контейнеров, я убедился, что оптимизация производственного процесса – это ключ к повышению эффективности и снижению затрат. Это включает в себя автоматизацию отдельных этапов, внедрение системы управления качеством, оптимизацию логистики и управление запасами.

На одном из заводов мы внедрили систему автоматического контроля качества сварки. Это позволило сократить время на проверку швов и повысить точность контроля. На другом заводе мы оптимизировали логистику, сократив время на транспортировку материалов и готовой продукции. Эти небольшие улучшения в совокупности привели к значительному повышению эффективности производства.

Ключевые метрики эффективности завода по производству каркасов блок контейнеров

Для оценки эффективности работы завода необходимо отслеживать ряд ключевых метрик: производительность, себестоимость продукции, качество продукции, уровень брака, сроки поставки и уровень удовлетворенности клиентов. Регулярный анализ этих метрик позволяет выявлять слабые места в производственном процессе и принимать меры по их устранению.

Важно также учитывать затраты на энергию, воду и сырье. Современные технологии позволяют снизить потребление ресурсов и уменьшить воздействие на окружающую среду. Экологичность производства становится все более важным фактором, особенно в крупных городах. ВООХИ Стальные Конструкции уделяет большое внимание этим аспектам, используя современные энергосберегающие технологии.

И, конечно, нельзя забывать о человеческом факторе. Квалификация и мотивация персонала – это важнейший фактор успеха любого предприятия. Регулярное обучение, повышение квалификации и создание благоприятных условий труда – это инвестиции в будущее.

Заключение: Будущее производства каркасов блок контейнеров

Рынок каркасов блок контейнеров продолжает расти, и это создает новые возможности для предприятий, которые готовы инвестировать в современные технологии и повышать качество продукции. Автоматизация, оптимизация производственных процессов, использование новых материалов и повышение квалификации персонала – это ключевые факторы успеха в будущем.

Важно помнить, что производство каркасов блок контейнеров – это не просто производство металлических конструкций. Это комплексный процесс, который требует глубокого понимания технологий, материалов и рынка. Только при грамотном подходе можно добиться высоких результатов и создать конкурентоспособный продукт.

ООО Хэнань Ихун Стальные Конструкции стремится быть лидером в своей области, предлагая клиентам инновационные решения и высокое качество продукции. Мы постоянно следим за новыми тенденциями в отрасли и внедряем самые передовые технологии. Наша цель – создавать надежные и долговечные каркасы блок контейнеров, которые будут служить нашим клиентам долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплексные контейнерные сооружения

Комплексные контейнерные сооружения -

Сооружения из цветных сэндвич-панелей

Сооружения из цветных сэндвич-панелей -

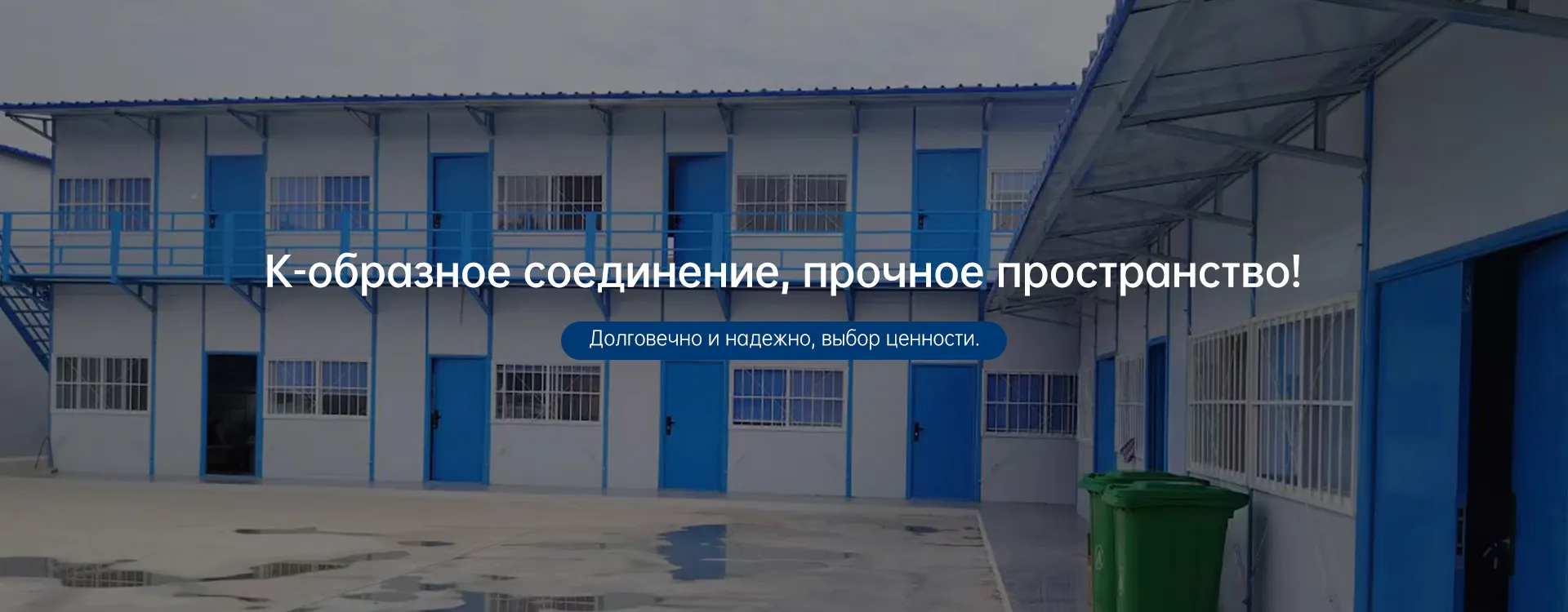

Мобильные сооружения типа К

Мобильные сооружения типа К -

Сооружения из стальных конструкций

Сооружения из стальных конструкций -

Панельные сооружения

Панельные сооружения -

Комплексные блок-контейнеры

Комплексные блок-контейнеры -

Строительные мобильные контейнеры

Строительные мобильные контейнеры -

Мобильные блок-контейнеры

Мобильные блок-контейнеры -

Перемещаемые грузовые контейнеры

Перемещаемые грузовые контейнеры -

Стальные каркасные мобильные сооружения

Стальные каркасные мобильные сооружения -

Грузовые контейнеры

Грузовые контейнеры -

Модульное здание

Модульное здание

Связанный поиск

Связанный поиск- Временное сооружение производитель

- Оптом размеры модульных зданий

- Ведущий модульные здания москва

- Конструкции временных сооружений заводы

- Ведущий изготовление модульных зданий

- Конструкции временных сооружений производитель

- Модульные здания контейнерного заводы

- Временные здания и сооружения 2024 завод

- Оптом модульные здания из контейнеров

- Блок-контейнер на заказ заводы