Каркас блок контейнера производитель

Итак, каркас блок контейнера производитель… Эта тема сейчас очень актуальна. На рынке появляется все больше игроков, обещающих невероятные сроки и низкие цены. Но как на самом деле? Часто вижу, как клиенты разочаровываются, сталкиваясь с некачественной сборкой, использованием несертифицированных материалов или просто с некомпетентностью подрядчиков. С чего начать, что важно учитывать? Попробую поделиться опытом, основанным на нашей практике.

Понимание рынка и специфики продукции

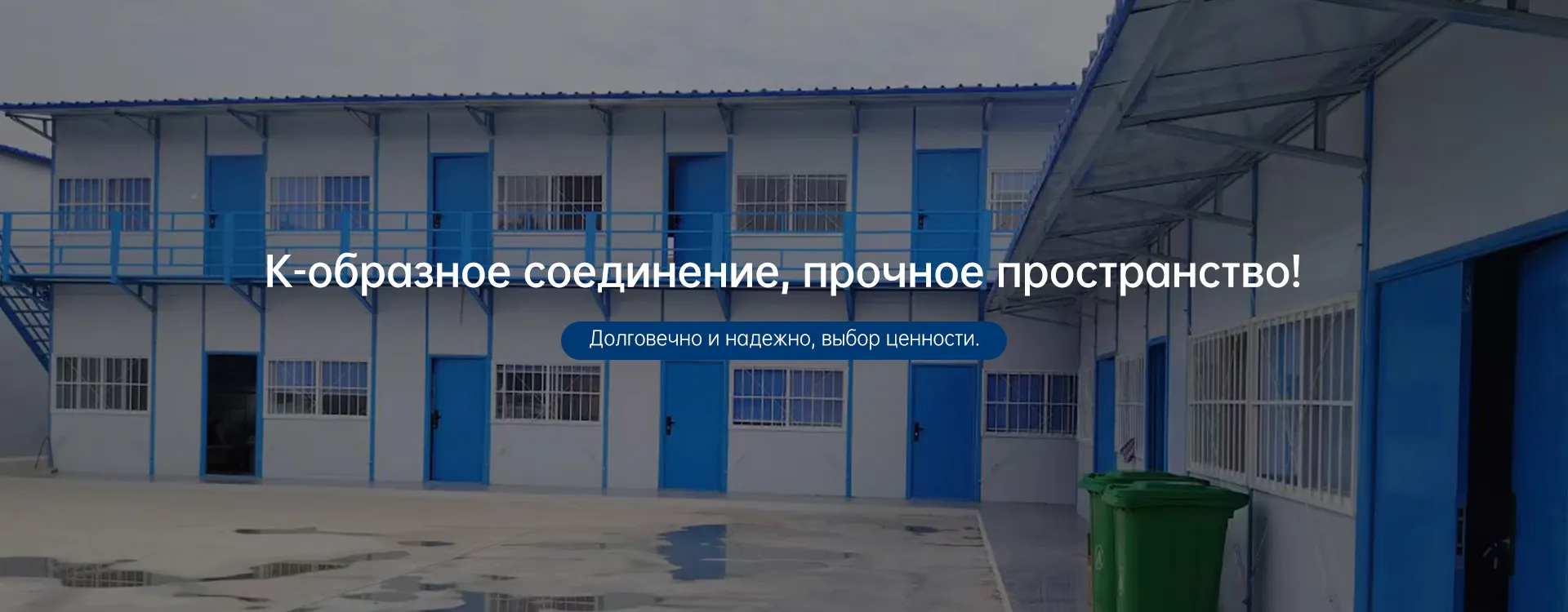

Сначала нужно понимать, что блок контейнерные каркасы – это не просто 'коробка из металла'. Это сложная конструкция, требующая точного расчета, качественного производства и грамотной сборки. Используются они в самых разных сферах: от складских помещений и временных офисов до производственных цехов и даже жилых комплексов. И каждый случай имеет свои нюансы. Например, для складского комплекса важна прочность и устойчивость к ветровым нагрузкам, а для производственного цеха – возможность установки оборудования и обеспечения технологических процессов.

Многие производители делают упор на скорость. Это, конечно, важно, но нельзя забывать о качестве. Некоторые предлагают готовые комплекты, что может сэкономить время, но при этом ограничивает возможности по индивидуальной настройке. Мы, например, часто сталкиваемся с ситуацией, когда 'быстрый' каркас оказывается потом несовместимым с выбранными сэндвич-панелями или не соответствует требованиям по пожарной безопасности. И это уже дополнительные затраты и задержки.

Не стоит забывать и про сертификацию. Материалы должны соответствовать ГОСТам и другим стандартам, а конструкция – требованиям безопасности. Иначе рискуете получить не просто некачественное изделие, но и создать потенциально опасное сооружение. Мы всегда проверяем наличие сертификатов у поставщиков и используем только сертифицированные материалы.

Материалы и их влияние на долговечность

Основной материал для каркасов блок контейнеров – сталь. Но не любая сталь. Важно учитывать марку стали, ее толщину и антикоррозийную обработку. Дешевая сталь быстро ржавеет, что сокращает срок службы каркаса. Часто используют сталь с покрытием антикоррозийным лаком или порошковым покрытием. Это значительно увеличивает срок службы конструкции, особенно если она эксплуатируется в сложных климатических условиях. Иногда даже выбирают нержавеющую сталь, хотя это, конечно, дороже.

Толщина стальных профилей также влияет на прочность и несущую способность каркаса. Слишком тонкие профили могут деформироваться под нагрузкой, а слишком толстые – значительно увеличивают стоимость конструкции. Важно найти оптимальный баланс между прочностью и стоимостью.

Не стоит забывать и про крепежные элементы. Болты, гайки, шайбы должны быть из высокопрочной стали и иметь антикоррозийное покрытие. От качества крепежа зависит надежность соединения элементов каркаса.

Процесс производства: от чертежа до готовой конструкции

Процесс производства каркаса блок контейнера состоит из нескольких этапов: проектирование, резка металла, сборка каркаса, покраска. На этапе проектирования разрабатывается чертеж каркаса с указанием всех размеров и спецификаций. Затем металл режется на заготовки нужного размера. Сборка каркаса осуществляется с помощью сварочных работ. После сборки каркас покрывается антикоррозийным лаком или порошковым покрытием.

Мы используем современное оборудование для резки и сварки металла, что позволяет нам добиться высокой точности и качества сборки. Контроль качества осуществляется на каждом этапе производства. Например, после сварки проводится контроль качества швов с помощью ультразвукового анализа.

Особое внимание уделяем покраске каркаса. Покраска должна быть равномерной и без дефектов. Используем порошковые краски, которые обеспечивают высокую устойчивость к царапинам и выцветанию. Этот этап действительно важен, потому что некачественная покраска может быстро испортить внешний вид каркаса и снизить его долговечность.

Проблемы, с которыми сталкиваемся на практике

Иногда возникают сложности с точностью изготовления. Недостаточная точность резки металла может привести к проблемам при сборке каркаса. Это особенно актуально для больших конструкций. Для решения этой проблемы используем современное оборудование и проводим тщательный контроль качества.

Еще одна проблема – это доставка готового каркаса на объект. Большие конструкции требуют специального транспорта и оборудования для погрузки и разгрузки. Нам приходится учитывать эти факторы при планировании производства.

Часто встречаются запросы на нестандартные решения. Клиенты хотят получить каркасы с уникальным дизайном или с особыми функциональными характеристиками. Мы всегда стараемся найти оптимальное решение, учитывая технические и экономические факторы.

Пример успешного проекта

Недавно мы реализовали проект по строительству складского комплекса для крупной торговой сети. Нам нужно было изготовить несколько каркасов блок контейнеров различного размера и сложности. Мы разработали проект с учетом всех требований заказчика и использовали высококачественные материалы. Сроки выполнения работ были соблюдены, а качество сборки – на высоком уровне. Клиент остался очень доволен результатом.

В этом проекте нам помогло использование модульного подхода к строительству. Мы производили отдельные блоки каркаса, а затем собирали их на месте. Это позволило нам сократить сроки строительства и снизить затраты на транспортировку.

При сборке каркаса использовали современное оборудование для подъема и установки блоков. Это позволило нам избежать повреждений и обеспечить точность сборки.

Заключение

Производство каркасов блок контейнеров – это ответственная задача, требующая профессионального подхода и опыта. Не стоит экономить на материалах и качестве сборки. Обращайтесь к проверенным производителям, которые имеют опыт работы и предлагают гарантию на свою продукцию. ООО Хэнань Ихун Стальные Конструкции (https://www.yhgjg.ru) - это компания, которая уже более 3-х лет успешно занимается проектированием, изготовлением и монтажом легких стальных конструкций. Мы предлагаем широкий ассортимент продукции, конкурентные цены и высокий уровень сервиса.

В следующий раз расскажет о правильном выборе сэндвич-панелей для блок-контейнерных конструкций. Так что следите за обновлениями!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборные блок-контейнеры

Сборные блок-контейнеры -

Строительные контейнерные сооружения

Строительные контейнерные сооружения -

Комплексные блок-контейнеры

Комплексные блок-контейнеры -

Временные мобильные контейнеры

Временные мобильные контейнеры -

Мобильные блок-контейнеры

Мобильные блок-контейнеры -

Блок-контейнеры

Блок-контейнеры -

Решетчатые стальные сооружения

Решетчатые стальные сооружения -

Комплексные контейнерные сооружения

Комплексные контейнерные сооружения -

Временные сооружения

Временные сооружения -

Мобильные сооружения типа К

Мобильные сооружения типа К -

Стальные каркасные мобильные сооружения

Стальные каркасные мобильные сооружения -

Сооружения из цветных сэндвич-панелей

Сооружения из цветных сэндвич-панелей

Связанный поиск

Связанный поиск- Временные и капитальные здания и сооружения производители

- Модульные здания контейнерного производители

- Ведущий блок контейнер размеры

- Ведущий временные сооружения при строительстве

- Ведущий дорхан модульные здания

- Модульный блок контейнер производитель

- Оптом купить мобильное здание

- Временное сооружение завод

- Купить модульное здание

- Возведение временного сооружения производители